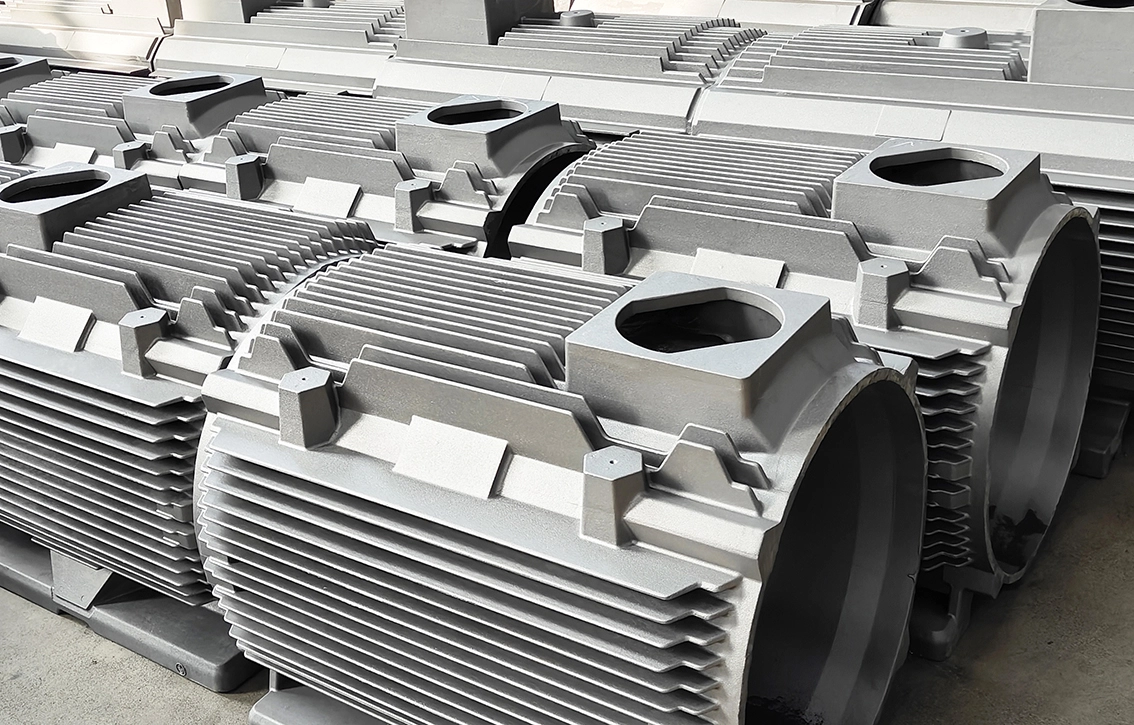

주조 및 단조를위한 CNC 밀링 가공 서비스에는 다양한 응용 프로그램, 기계, 치수 검사 기술 및 고품질 부품 생산을 보장하기위한 엄격한 품질 관리 조치가 포함됩니다.

1. 정밀 가공:

캐스트 및 단조 부품에 대한 엄격한 공차와 복잡한 기하학을 달성합니다.

자동차, 항공 우주, 의료 및 산업 기계 부문에서 일반적입니다.

2. 표면 마무리:

기능적 또는 미적 목적을위한 특정 거칠기 요구 사항을 충족하도록 표면을 대체합니다.

3. 구멍 드릴링 및 탭핑:

조립에 필요한 정확한 구멍, 스레드 및 슬롯을 만듭니다.

4. 윤곽 밀링:

복잡한 3D 모양과 기능을 생성합니다.

5. 부활과 트리밍:

단조 및 주물에서 과도한 재료 또는 플래시를 제거합니다.

1. 수직 가공 센터 (VMC):

평평하거나 약간 윤곽이 잡힌 구성 요소에 이상적입니다.

일반적으로 드릴링, 태핑 및 페이스 밀링과 같은 작업에 사용됩니다.

2. 수평 가공 센터 (HMC):

무거운 절단 또는 여러 면이 필요한 구성 요소에 적합합니다.

3. 5 축 CNC 밀스:

복잡한 기하학 및 동시 다중 표면 가공을 허용합니다.

4. 밀링 부착물이있는 특수 CNC 선반:

회전 및 밀링을 모두 처리하여 추가 기능이있는 원통형 구성 요소에 적합합니다.

5. 고속 CNC 밀스:

미세 마감과 빠른 사이클 시간이 필요한 재료에 최적화되었습니다.

1. 수동 검사 도구:

치수와 공차를 신속하게 검사하기위한 캘리퍼, 마이크로 미터 및 높이 게이지.

2. 좌표 측정 기계 (CMM):

정확한 3D 측정 및 허용 오차 검증을 위한 자동화된 시스템.

3. 광학 비교기:

복잡한 프로파일 및 윤곽을 검사하는 데 사용됩니다.

4. 레이저 스캐너 및 3D 프로브:

CAD 모델과 고정밀 비교를 위해 표면 형상을 캡처합니다.

5. 표면 거칠기 테스터:

측정과 마무리가 사양을 충족하는지 확인합니다.

6. 게이지 블록 및 설비:

배치 구성 요소의 반복 검사를위한 맞춤형 설정.

1. 첫 번째 기사 검사 (FAI):

설계 사양에 대한 초기 생산 실행을 검증하기위한 포괄적 인 보고서.

2. 통계 프로세스 제어 (SPC):

생산 과정에서 일관성과 변화를 모니터링합니다.

3. 재료 테스트 보고서 (MTR):

주물 및 단조의 재료 특성을 확인합니다.

4. 차원 검사 보고서:

모든 중요한 측정, 편차 및 적합성을 문서화합니다.

5. 비 파괴 테스트 (NDT) 보고서:

초음파, 염료 침투제 또는 X 선 검사와 같은 방법을 포함하여 무결성을 보장합니다.

1. 사전 가공 품질 검사:

다공성, 균열 또는 내포물과 같은 결함이 있는지 원시 주물/단조를 검사하십시오.

2. 프로세스 내 모니터링:

Devatio를 피하기 위해 가공 매개 변수 (속도, 공급 속도) 의 실시간 모니터링Ns.

3. 사후 가공 검사:

설계 사양을 준수하기위한 포괄적 인 점검.

4. 도구 상태 모니터링:

절단 도구가 치수 정확도를 유지하기 위해 날카 롭고 정밀하게 유지되도록합니다.

5. 품질 관리 시스템 (QMS):

건설 기계, 자동차 또는 기타 산업에 대한 ISO 9001 또는 IATF 16949 같은 표준을 준수합니다.

6. 추적성:

책임 및 추적 가능성을 보장하기 위해 모든 구성 요소가 표시되고 기록됩니다.