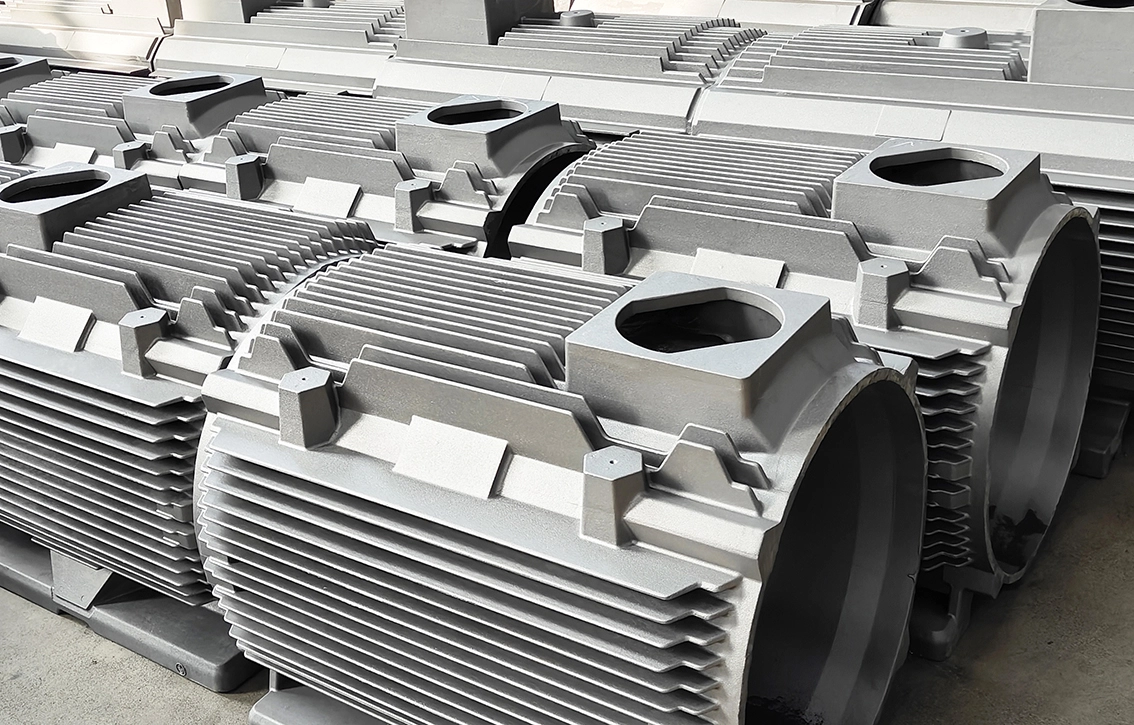

CNC 평면 및 성형 가공 서비스는 크고 평평한 표면, 복잡한 기하학 및 주물 및 단조의 정확한 기능을 생산하는 데 필수적입니다. 이러한 서비스는 종종 엄격한 공차를 가진 견고하고 고성능 부품을 요구하는 산업에서 사용됩니다.

1. 표면 Planing:

대형 표면 평평: 플래닝은 크고 무거운 주물 및 단조 (예: 기계 침대, 판 및 프레임) 에 부드럽고 평평한 표면을 만드는 데 이상적입니다.

고정밀 평탄성: 높은 평탄성이 조립 또는 추가 가공 작업에 필수적인 부품에 중요합니다.

2. 프로필 모양:

복잡한 윤곽 및 기하학: 모양은 주물 및 단조에 불규칙하고 오목하거나 볼록한 프로파일과 기능을 만듭니다.

키 웨이 및 슬롯 절단: 조립 및 기능 목적으로 홈, 키 웨이 또는 슬롯을 생성합니다.

3. 차원 조정:

비판적 감면: 거친 주조/단조 후 치수 오류를 수정하거나 대형 구성 요소에 대한 정확한 공차를 달성하십시오.

4. 큰 주물 및 단조의 마무리:

밀링 또는 터닝과 같은 다른 프로세스가 쉽게 도달 할 수없는 크고 복잡한 표면을 개선하기위한 2 차 마무리 작업으로 종종 사용됩니다.

5. 제방:

부품이 정사각형이며, 이는 수직성과 진정한 정렬이 필요한 조립에 중요합니다.

1. CNC 층:

Fermat CNC Planers: 이 기계는 안정성과 정밀성으로 유명하며 대형 주물 및 단조에 이상적입니다.

Schneider CNC Planers: 대형 및 대형 부품에 대한 고성능 가공을 제공합니다. 슈나이더 플래너는 일반적으로 중장비 산업에서 사용됩니다.

Mazak CNC Planers: Mazak은 복잡한 표면과 프로파일을 계획 할 수있는 고급 기능을 갖춘 유연한 솔루션을 제공합니다.

2. CNC 셰이퍼:

Shibaura CNC 셰이퍼: 특히 항공 우주 및 자동차 산업을 위해 대형 주물 및 단조를 성형하는 데 높은 정밀도로 유명합니다.

Bhurji CNC 성형 기계: 품질과 정밀도가 가장 중요한 자동차 및 제조 부품 용 고성능 셰이퍼.

두산 CNC 셰이퍼: 두산의 CNC 성형 기계는 특히 에너지 및 방어와 같은 산업을 위해 효율성과 정밀도를 위해 설계되었습니다.

3. 다리 유형 CNC 도금 기계:

Okuma Bridge Planers: 이 기계는 높은 정확성과 안정성을 갖춘 크고 무거운 공작물로 작업하기에 좋습니다.

Keller CNC Planing Machines: 철강 및 파운드리와 같은 산업에서 널리 사용되는 무거운 부품의 거칠고 미세한 평면 작업을위한 신뢰할 수있는 솔루션을 제공합니다.

4. Planing 및 모양 기능을 가진 보편적인 CNC 기계:

DMG Mori CNC 밀링/Planing Combination Machines: 이 기계는 계획 및 밀링 기능을 모두 허용하여 주물 및 단조품에 대한 다양한 유형의 가공 작업에 유연성을 제공합니다.

Haas CNC 범용 기계: 계획 및 성형 작업 모두에 적합한이 기계는 큰 작업 봉투 기능으로 높은 다양성을 제공합니다.

1. 좌표 측정 기계 (CMM):

평면 또는 모양의 표면의 정확한 치수 및 기하학적 특성을 측정하는 데 사용됩니다. CMM은 기능을 올바르게 배치하고 평탄도와 프로파일을 확인합니다.

2. 표면 거칠기 테스터:

가공 된 표면의 부드러움을 측정하여 필요한 표면 마감 매개 변수 (Ra, Rz 값) 를 충족시킵니다.

3. 직선과 평판 게이지:

가공 된 표면이 평탄성과 직진성에 대해 지정된 공차 내에 있도록 보장합니다.

4. 필러 게이지 및 다이얼 지표:

표면을 가로 지르는 평탄함과 평행을 확인합니다. 다이얼 표시기는 표면 불규칙성을 확인하는 데에도 사용됩니다.

5. 광학 비교기:

<Ul class = "list-paddingleft-2" style = "list-style-type: disc;">윤곽선, 열쇠 고리 및 직접 측정하기 어려운 다른 복잡한 모양을 확인하는 데 도움이됩니다.

6. 레이저 스캐닝 시스템:

특히 복잡한 프로파일과 큰 표면을 측정 할 때 정확성을 보장하는 데 사용되는 비접촉 측정 시스템.

1. 첫 번째 기사 검사 (FAI):

배치에서 생성 된 첫 번째 부품의 검증을 자세히 설명하여 치수 및 특징이 지정된 공차 내에 있는지 확인합니다.

2. 기하학적 감면 및 관용 (GD & T) 보고서:

평탄도, 평행도, 수직도 및 프로파일에 대한 차원 및 기하학적 공차에 대한 자세한 보고서를 포함합니다.

3. 표면 마감 보고서:

평면 또는 모양의 표면의 거칠기를 필요한 사양과 비교하여 문서화합니다.

4. 차원 검사 보고서:

평탄도, 치수 및 정렬을 포함한 모든 중요한 기능에 대한 자세한 측정을 제공합니다.

5. 재료 테스트 보고서 (MTR):

주물 및 단조의 재료 특성 (강도, 경도) 이 사양과 일치하도록 보장합니다.

6. 런아웃 및 병렬 보고서:

특히 더 큰 시스템으로의 조립이 필요한 부품의 경우 표면 및 피쳐의 정렬을 확인합니다.

1. 사전 가공 검사:

균열, 다공성 또는 정렬 문제와 같은 결함에 대해 원시 주물 또는 단조를 평가하십시오. 이는 평면 또는 성형 작업에 영향을 미칠 수 있습니다.

2. 도구 상태 모니터링:

정사이즈 절삭 공구의 상태를 점검하여 날카로운 상태를 유지하고 정확한 가공을 위해 최적의 수준에서 수행하도록합니다.

3. 프로세스 내 모니터링:

공급 속도, 절단 깊이 및 절단 속도와 같은 매개 변수를 모니터링하여 안정적인 가공을 보장하고 치수 드리프트 또는 공구 마모를 방지합니다.

4. 사후 가공 검사:

가공 후 모든 중요한 치수를 검증하여 평탄도, 직진성 및 프로파일이 설계 사양을 충족시킵니다.

5. 비 파괴 테스트 (NDT):

초음파 테스트, 자기 입자 테스트 또는 염료 침투 테스트와 같은 방법을 사용하여 주물 또는 단조의 내부 또는 표면 결함을 감지 할 수 있습니다.

6. 추적성:

원료 검사에서 최종 검사 및 보고서에 이르기까지 모든 데이터가 책임 및 향후 참조를 위해 각 부분에 기록 및 추적 가능하도록 보장합니다.

7. 산업 표준 준수:

ISO 9001, AS9100 또는 IATF 16949 같은 국제 표준을 준수하여 제품이 업계에서 요구하는 품질 및 성능 표준을 충족하는지 확인합니다.

1. 높은 정밀도:

특히 크고 무거운 부품에서 단단한 공차 내에서 평탄도, 평행도 및 부드러움을 보장합니다.

2. 비용 효과적인 큰 부품:

특히 무거운 부품의 경우 밀링 또는 터닝과 같은 다른 방법보다 큰 표면을 가공하는 데 더 경제적입니다.

3. 다양성:

거친 가공 및 미세 가공 모두를 처리 할 수있어 복잡한 기하학 및 대규모 생산에 적합합니다.

4. 리드타임 감소:

자동화 된 CNC 계획 및 성형은 복잡한 작업을 신속하게 처리하여 대량 생산을위한 사이클 시간을 단축 할 수 있습니다.

5. 일관성과 반복성:

CNC 시스템은 매우 일관된 결과를 제공하여 모든 부품이 대규모 생산에 필요한 사양을 충족하도록합니다.