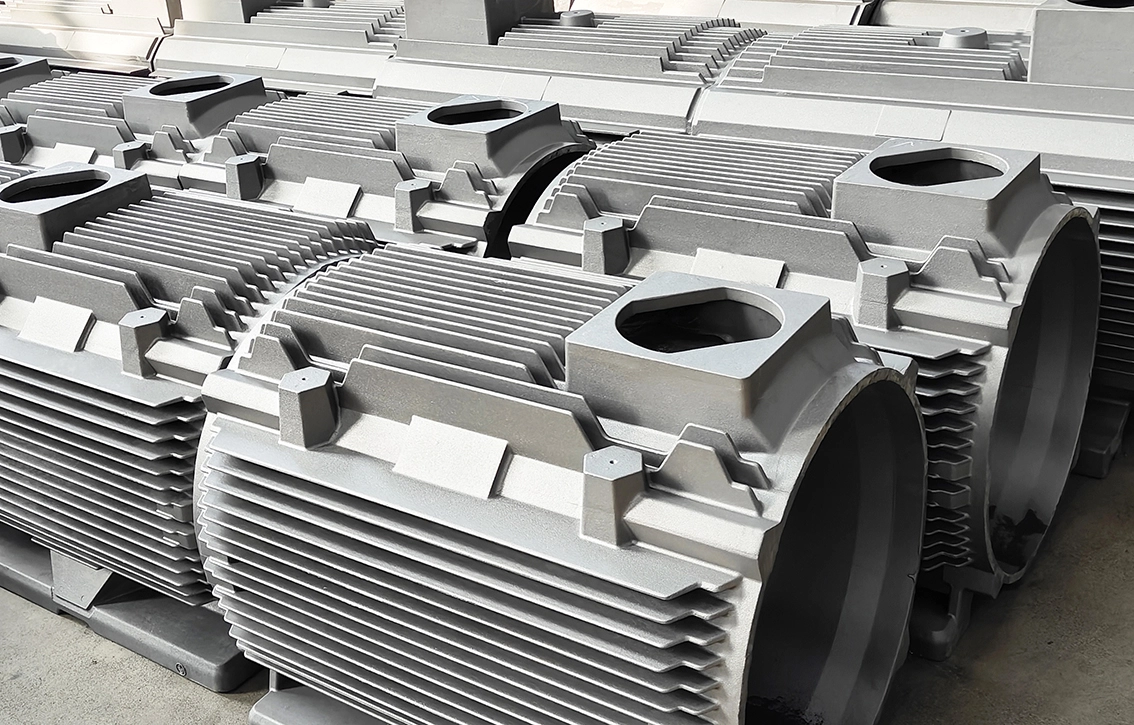

CNC 프로파일 링 및 윤곽 가공 서비스는 주물 및 단조에 복잡한 모양, 윤곽 및 프로파일을 만드는 데 필수적입니다. 이러한 작업은 자동차, 건설 기계, 에너지 및 제조업과 같은 산업에서 널리 사용되며, 기능적 또는 미적 목적을 위해 정확한 모양과 복잡한 세부 사항이 필요합니다.

1. 복잡한 모양 창조:

프로파일 링 및 컨투어링은 자동차 엔진 부품, 터빈 블레이드 및 항공 우주 부품에서 흔히 볼 수있는 복잡한 기하학적 모양과 윤곽을 만드는 데 사용됩니다.

2. 표면 윤곽:

여기에는 터빈 하우징, 기어 케이스 및 매니 폴드와 같은 부품에 종종 필요한 곡면 또는 각진 표면을 가공하는 것이 포함됩니다.

3. 중요한 기하학적 형성:

불규칙한 공동, 복잡한 홈 또는 모따기와 같은 복잡한 내부 또는 외부 프로파일이있는 부품은 프로파일 링 및 윤곽을 통해 형성됩니다.

4. 금형 및 다이 제조:

CNC 프로파일 링 및 컨투어링은 주조 또는 단조 작업에 사용되는 금형 및 다이를 만드는 데 널리 사용되어 고품질 최종 제품의 정확한 공동 모양을 보장합니다.

5. 플랜지, 플레이트 및 프레임의 가공:

프로파일링은 종종 정확한 윤곽으로 플랜지와 프레임을 자르거나 마무리하는 데 사용되어 결합 부품이 조립시 올바르게 맞도록합니다.

6. 절단 열쇠, 슬롯 및 구멍:

이러한 작업은 단조 또는 주물에 키 웨이, 슬롯 및 기타 통합 기능을 생성하여 부품을 올바르게 조립하거나 연결할 수 있도록합니다.

7. 도구 구성 요소:

CNC 프로파일 링은 공구 구성 요소를 생산하는 데 사용되며, 공구의 윤곽과 모양의 정밀도는 기계 또는 제조 라인의 성능에 중요합니다.

1. 프로파일 링 기능을 가진 CNC 밀링 머신:

Mazak Variaxis 시리즈: 복잡한 모양과 3D 표면을 프로파일 링하고 윤곽을 그릴 수있는 고정밀 5 축 기계입니다. 그들은 항공 우주 및 자동차와 같은 고정밀 산업에서 사용됩니다.

Haas VF 시리즈: 다양한 산업 분야에서 인기있는 Haas 기계는 프로파일링 및 컨투어링 운영을위한 경제성과 기능의 균형을 잘 유지합니다.

DMG Mori CMX 시리즈: 고속 및 고정밀 가공으로 알려진이 기계는 특히 에너지 및 방어와 같은 까다로운 산업의 경우 복잡한 프로파일 링 작업을 처리 할 수 있습니다.

2. 5 축 CNC 기계:

Makino a100N: 터빈 블레이드 또는 복잡한 항공 우주 부품과 같은 구성 요소에 일반적으로 사용되는 복잡한 윤곽 및 프로파일 링 작업을 위해 설계된 고성능 5 축 CNC 기계.

Hermle C 42 U: 복잡한 곡률을 가진 금형, 도구 및 부품을 제조하는 데 자주 사용되는 복잡한 기하학의 고정밀 윤곽을 만드는 고급 5 축 기계.

3. CNC 수직 가공 센터 (VMC):

Okuma MB 시리즈: 강성과 성능으로 유명한 Okuma의 수직 머시닝 센터는 더 큰 주물 및 단조를 프로파일 링 및 컨투어링에 이상적입니다.

Haas VF-4SS: 빠른 스핀들 속도와 고정밀 윤곽을 제공하여 자동차와 같은 산업에서 중형 주물 및 단조에 이상적입니다.

4. 윤곽 기능을 가진 CNC 선반:

두산 푸마 시리즈: 회전 및 윤곽이 필요한 대형 주물 및 단조의 경우 두산의 CNC 선반은 필요한 유연성과 정밀도를 제공합니다.

CNC Multi-Axis Lathes (예: Citizen Cincom): 밸브 또는 하우징과 같은 복잡한 원통형 부품을 정밀 스레딩 및 프로파일 가공으로 윤곽을 그리는 데 이상적입니다.

5. CNC 워터 제트 및 레이저 기계 (복잡한 컨투어링 및 프로파일 링):

Flow International Water Jet Systems: 이 시스템은 특히 복잡한 패턴을 가진 얇고 복잡한 부품의 경우 기계로 가공하기 어려운 재료의 고정밀 프로파일 링 및 윤곽에 사용됩니다.

Trumpf 레이저 기계: 단단한 공차 및 매끄러운 모서리를 가진 금속을 컨투어링하기위한 고정밀 레이저 절단 시스템.

1. 좌표 측정 기계 (CMM):

CMM은 프로파일 및 윤곽 부품의 치수 및 형상을 검증하는 데 중요합니다. 이러한 기계는 프로브를 사용하여 공작물을 측정하여 프로파일, 윤곽 및 기하학적 특징 (예: 각도, 반경 및 깊이) 의 정확성을 확인합니다.

2. 표면 거칠기 테스터:

프로파일 링 및 컨투어링에는 종종 높은 표면 마감이 필요합니다. 거칠기 테스터는 표면 질감을 측정하고 필요한 Ra, Rz 또는 기타 매개 변수가 충족되도록합니다.

3. 광학 비교기:

디자인과 비교하여 기능에 대한 자세한 분석을 위해 부품을 화면에 투사하여 프로파일 및 윤곽을 확인하는 데 사용됩니다.

4. 레이저 스캐닝 시스템:

레이저 스캐닝 도구는 복잡한 프로파일 및 3D 표면의 비접촉 측정을 제공하여 섬세한 부품을 손상시킬 위험없이 높은 정밀도를 보장합니다.

5. 3D 스캐너:

디지털 모델을 만들기 위해 크고 복잡한 부품을 스캔하는 데 사용됩니다. 이러한 스캐너는 디자인과의 편차를 식별하여 윤곽 및 프로파일의 정확성을 보장합니다.

6. 프로필 프로젝터:

이 기계는 부품의 윤곽이나 프로필의 그림자를 화면에 투사하여 작업자가 부품이 청사진과 일치하는지 확인할 수 있습니다.

7. 마이크로미터 및 버니어 캘리퍼:

특정 기능의 직경, 깊이 및 길이와 같은 특정 치수에 대한 빠른 수동 검사에 사용됩니다.

1. 첫 번째 기사 검사 (FAI):

배치에서 생성 된 첫 번째 부분은 포괄적 인 검사를 받고 표면 마감, 프로파일 및 윤곽 치수를 포함하여 필요한 모든 공차를 준수한다고보고합니다.

2. 기하학적 감면 및 관용 (GD & T) 보고서:

위치, 평탄함, 진원성 및 프로필을 포함하여 기하학적 공차에 대한 부품의 준수를 문서화하기위한 보고서가 제공됩니다.

3. 표면 마감 보고서:

프로파일 또는 윤곽선 표면의 거칠기와 마무리를 문서화하여 필요한 품질 사양을 충족시킵니다.

4. 차원 검사 보고서:

윤곽 깊이, 반경, 프로파일 각도 및 공칭 치수의 편차와 같은 중요한 기능에 대한 측정이 포함 된 자세한 보고서.

5. 재료 테스트 보고서 (MTR):

이 문서는 주물 및 단조가 프로파일링 또는 컨투어링하기 전에 필요한 재료 특성 및 사양을 충족하는지 확인합니다.

6. 용접 또는 관절의 검사:

프로파일 링 또는 컨투어링 작업에 용접 된 영역 또는 조인트가 포함 된 경우 전문 보고서는 이러한 영역에 균열이 없으며 강도 요구 사항을 충족하는지 확인합니다.

1. 사전 가공 검사:

원시 주물 및 단조는 프로파일 링 또는 컨투어링 프로세스를 시작하기 전에 다공성, 균열 또는 잘못된 치수와 같은 결함이 있는지 검사합니다.

2. 공구 및 기계 교정:

CNC 기계 및 절삭 공구의 정사이즈 교정은 프로파일 링 및 윤곽 작업 중 정확성을 보장합니다.

3. 프로세스 내 모니터링:

프로파일 링 및 컨투어링 중에 공급 속도, 절단 속도 및 공구 상태와 같은 매개 변수가 일관성과 정확성을 보장하기 위해 지속적으로 모니터링됩니다.

4. 사후 가공 검사:

프로파일 링 및 컨투어링 후 부품은 치수 정확도, 프로파일 부드러움 및 설계 사양에 대한 적합성에 대한 포괄적 인 점검을 거칩니다.

5. 비 파괴 테스트 (NDT):

초음파 테스트, 염료 쿠르와 같은 기술개미 테스트 또는 와전류 테스트는 특히 터빈 블레이드 또는 구조 구성 요소와 같은 중요한 영역에서 숨겨진 결함이나 균열을 감지하는 데 사용됩니다.

6. 국제 표준 준수:

CNC 프로파일 링 및 컨투어링 프로세스는 ISO 9001, AS9100 및 IATF 16949 같은 산업 표준을 준수하므로 모든 제품이 엄격한 품질 및 성능 기준을 충족합니다.

7. 추적성:

생산 된 모든 부품은 원료에서 최종 검사까지 추적되므로 모든 가공 매개 변수, 재료 인증서 및 검사 결과를 완전히 추적 할 수 있습니다.

1. 정밀도와 정확도:

CNC 프로파일 링 및 컨투어링은 높은 정밀도를 제공하여 복잡한 기하학을 생성하고 항공 우주, 자동차 및 에너지와 같은 산업에서 중요한 엄격한 공차를 달성 할 수 있습니다.

2. 복잡한 기하학:

터닝 또는 밀링과 같은 전통적인 방법으로는 달성 할 수없는 복잡한 모양, 프로파일 및 윤곽을 가공 할 수 있습니다.

3. 개선 된 표면 마무리:

프로파일 링 및 컨투어링은 종종 매끄러운 표면을 초래하여 연마 또는 디버링과 같은 추가 마무리 작업의 필요성을 줄일 수 있습니다.

4. 복잡한 부품에 대한 비용 효율성:

선회 및 밀링과 같은 다중 작업에 대한 필요성을 줄여 고정밀 제조에 시간과 비용을 절약합니다.

5. 일관성:

CNC는 모든 부품을 정확히 동일한 사양으로 가공하여 전반적인 제품 품질을 향상시키고 오류 위험을 줄입니다.